スプレー塗布可能な電磁波シールド用ペーストの開発

2019年01月15日

動機

- 近年、通信機器が増加するにつれて電磁波ノイズも増加し、それによる誤作動が深刻な問題となっている。

- 従来はノイズ対策として金属板によるシールドを行うが、重さや厚み、加工のし難さといった点が課題となる。

- シールドする対象物の形状、大きさに自在に対応できれば、現状の課題が解決できると考えて開発に着手した。

課題

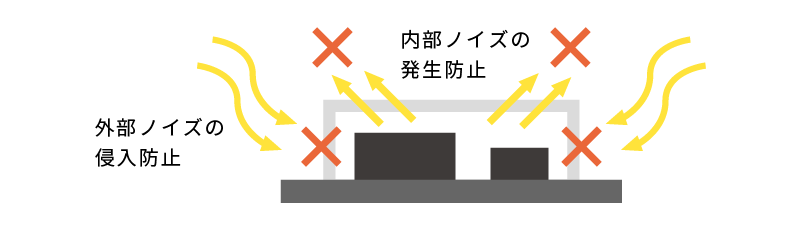

- 様々な周波数帯の電磁波ノイズが身の回りを飛び交う状態のなか、半導体部品の高集積化により、内部や外部のノイズ対策を部品単位で行う必要がある。

成果

- スプレー塗布可能な導電性ペーストの開発に成功。

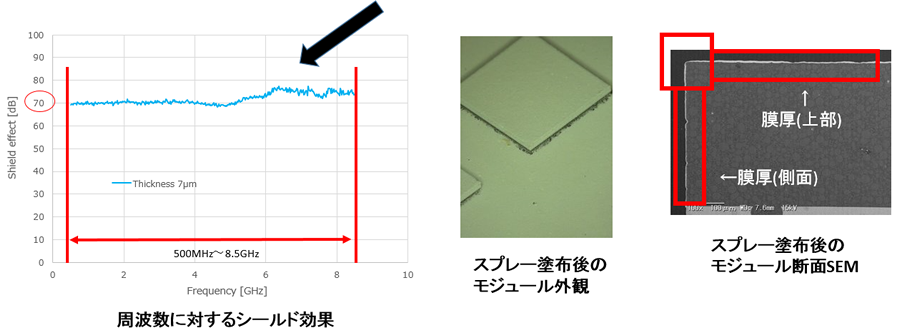

- 開発目標値10um以下の膜厚に対して、上部5um~6um、側面3~4umの膜厚を実現。

課題背景

開発の動機

- 現在はインターネットが普及した事で、通信機器やセンサーなどが急激に増加したため、様々な周波数帯の電磁波ノイズが身の回りを飛び交う状態となっている。

- 半導体部品の高集積化により、内部や外部のノイズ対策を部品単位で行う必要がある。

- 従来は金属でモジュールを覆っていたが、今後は軽量化・コスト削減・微小化が進むため、ナミックス特有の導電ペースト技術で金属材料の代替えが出来ると考えた。

開発の経緯

2010 印刷タイプの検討

| プロセス | コスト | 膜厚 | |

|---|---|---|---|

| スクリーン印刷 | Dry○ | 高× | 厚い× |

| 競合技術(メッキ) | Wet× | 低○ | 薄い○ |

| スパッタ(金属蒸着) | Dry○ | 高× | 薄い○ |

コストは高いが、ドライプロセスで薄膜化が出来るスパッタを採用した

- スパッタでのシールドは、3層(ステンレス・銅・ステンレス)を蒸着する。

導電性が高いほどシールド性が上がるが、そのためには厚膜化する必要があり、工程に時間がかかる - さらなる高周波に対応していくためにはシールド性の向上が必要になるが、厚膜化で工程に時間がかかる

スパッタでは限界なので、薄く塗れるペーストを開発したいと考えた。

開発のコンセプト

- 薄く塗布できるシールド用導電ペースト

最初に検討した印刷タイプは、揮発しないように無溶剤系の導電ペーストを選択していた。

しかし、溶剤系では、揮発分がないために、塗布後の膜厚が厚くなってしまう。

薄く塗るためには、溶剤系+低粘度(ナミックス既存技術)+薄く塗布できる工程(スプレー技術の獲得)を選択した。 - スプレー可能(=低粘度)で、シールド特性が高い(高導電性)

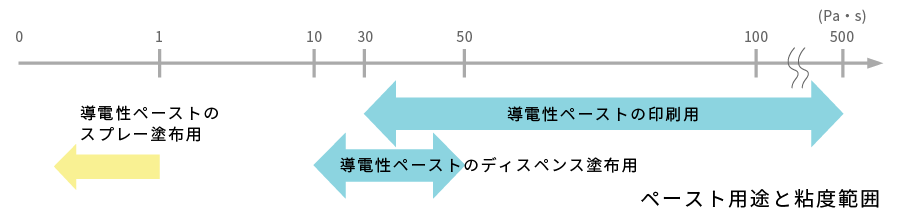

ナミックスのコア技術である高導電性を生かしつつトレードオフの関係である低粘度化を目指す。 - 粘度

導電性ペーストの印刷用 500~30Pa・s ナミックスのコア技術 導電性ペーストのディスペンス塗布用 50~10Pa・s ナミックスのコア技術

新技術獲得

導電性ペーストのスプレー塗布用 1Pa・s未満

成果

- 低粘度樹脂の選択+低粘度化かつ低抵抗化できるフィラ-とその形状選択+溶剤の選択。

スプレー塗布可能な導電性ペーストを開発できた。 - 開発目標値10um以下の膜厚に対して、上部5um~6um、側面3~4umの膜厚を実現した。

500MHz~8.5GHz周波数帯域で70dBのシールド効果が得られた。

| 出展 | ICEP 2018 |

|---|---|

| 発表タイトル | Sprayable silver paste with good shielding characteristics in high frequency band |